Vamac, partenaire de fraisage et d’impression : « Seules les nouvelles perspectives nous importent, pas les marges bénéficiaires »

Intellident et Vamac, deux entreprises qui doivent leur expertise unique à la digitalisation du secteur dentaire. Et surtout à leur collaboration mutuelle.

Intellident et Vamac, deux entreprises qui doivent leur expertise unique à la digitalisation du secteur dentaire. Et surtout à leur collaboration mutuelle. Depuis près de vingt ans, nous travaillons avec cet acteur de premier plan dans le fraisage et la technologie 3D. Le gros avantage pour vous en tant que professionnel dentaire ? Une connaissance et un savoir-faire inégalés des machines. Résultat : une solution dentaire unique adaptée au besoin de votre patient. Aussi complexe soit-il.

Timing parfait

Le gérant Marc Valkeneers et son épouse Christel Habils devaient autrefois une grande partie de leurs revenus au géant néerlandais de l’électronique Philips. « De nombreux composants de leurs produits multimédias sont passés par nos machines. Jusqu’à la fermeture de leur succursale de Hasselt en 2001. Nous avons dû alors chercher d’autres marchés pour développer davantage notre expertise », explique Marc Valkeneers.

« À cette époque, nous avions déjà le secteur dentaire en ligne de mire. Nous étions les seuls à être encore à la recherche d’un laboratoire adapté qui pourrait faire appel à nos compétences », poursuit Christel Habils. « Par hasard, j’ai découvert par l’intermédiaire d’un ami dentiste qu’un nouveau laboratoire dentaire à Zonhoven cherchait une entreprise de fraisage. Ce laboratoire était Intellident, alors encore sous le nom Proscan. Le monde des implants dentaires était en train de se digitaliser au tournant du millénaire. Les designers talentueux ne manquent pas, mais qui allait produire leurs créations ? Ce fut le début de notre solide collaboration, qui n’a jamais cessé d’évoluer depuis. »

Des journées entières d’essai, sans résultats garantis

« La force majeure de cette collaboration ? Seules les connaissances valent, pas les marges bénéficiaires », souligne Marc Valkeneers. « Les conceptions dentaires complexes ou les investissements dans de nouvelles machines ne nous dissuadent pas, bien au contraire. Il arrive parfois que nous testions une nouvelle production pendant trois à quatre jours. Purement par passion, sans garantie de succès. Tout ce que nous apprenons aujourd’hui sera forcément payant pour l’avenir. »

« Dans la grande majorité des cas, nous réussissons notre approche, qui aboutit à une solution sur mesure et qui ravie à la fois le praticien et le patient. Grâce à cette volonté de recherche, nous pouvons aujourd’hui également proposer des solutions qui s’élevaient à plusieurs milliers d’euros il y a dix à vingt ans, et qui se sont désormais largement démocratisées. »

« De tels succès ne sont possibles qu’auprès des meilleurs, comme Intellident. Ceux qui repoussent les limites, qui veulent toujours découvrir de nouvelles choses. Prenez l’exemple d’un ancien modèle d’implant qui n’est plus disponible aujourd’hui. Chez Intellident, les données et le savoir-faire sont conservés pour permettre de livrer une conception pour la production à tout moment. »

"La qualité et le savoir-faire ne s’expliquent pas, il faut les voir sur le terrain. Nous espérons que des visites de la part d'autre professionels dentaires les aident à mieux comprendre nos processus. »

"La qualité et le savoir-faire ne s’expliquent pas, il faut les voir sur le terrain. Nous espérons que des visites de la part d'autre professionels dentaires les aident à mieux comprendre nos processus. » Cas particuliers la journée, projets classiques la nuit

Lorsque vous passez sur les machines de Vamac, vous comprenez rapidement les raisons de leur domination en termes de haute technologie. « Nous travaillons avec des fraiseuses et des imprimantes 3D de classe mondiale. De plus, nous pouvons combiner les astuces de ces machines comme aucune autre pour produire un résultat sans égal. Tant dans le titane, le cobalt-chrome que dans différents plastiques, en fonction des commandes d’Intellident. »

« Nos concepteurs internes dessinent d’abord le design livré dans Powershape. Les composants prennent ensuite forme dans la fraiseuse, l’imprimante 3D et/ou sur le tour. C’est la combinaison de ces techniques qui nous permet de continuer à livrer notre qualité reconnue. Nous produisons des dizaines de pièces par jour. Les pièces spéciales, telles que les implants nasaux, qui nécessitent un contrôle supplémentaire et un réglage précis, sont produites en journée. Les projets plus classiques prennent forme la nuit. »

« Une fois que les machines ont terminé, chacune des pièces est finie avec l’application d’une couche haute brillance ou est polie. Puis, vient le temps de les renvoyer à Intellident. »

ISO 13485 : check !

Depuis décembre 2019, Vamac a obtenu la norme médicale ISO 13485. « Il s’agit d’une énorme garantie de qualité pour les laboratoires dentaires et autres professionnels dentaires », déclare Christel Habils. « Ils savent que chaque matériau utilisé, chaque machine, chaque composant livré unique dans notre processus de production est documenté, enregistré et traçable. Tous les deux ans, nous recevons la visite de contrôleurs. Ainsi, le laboratoire n’a pas à organiser lui-même une vérification. C’est un énorme gain de temps et d’argent. »

« Tout le monde est le bienvenu dans notre salle de production »

Entretemps, la prochaine génération est prête chez Vamac à mener ses travaux de fraisage, d’impression et de tournage dentaires vers de nouveaux sommets. « D’ici dix ans, mon fils sera prêt à reprendre l’entreprise. Un conseil à son égard ? Osez continuer à investir et à se digitaliser, visitez des salons et parlez à ses clients. Il est important de rester en contact direct avec les dentistes, les laboratoires et les dernières techniques qu’ils appliquent quotidiennement dans leur flux de travail. »

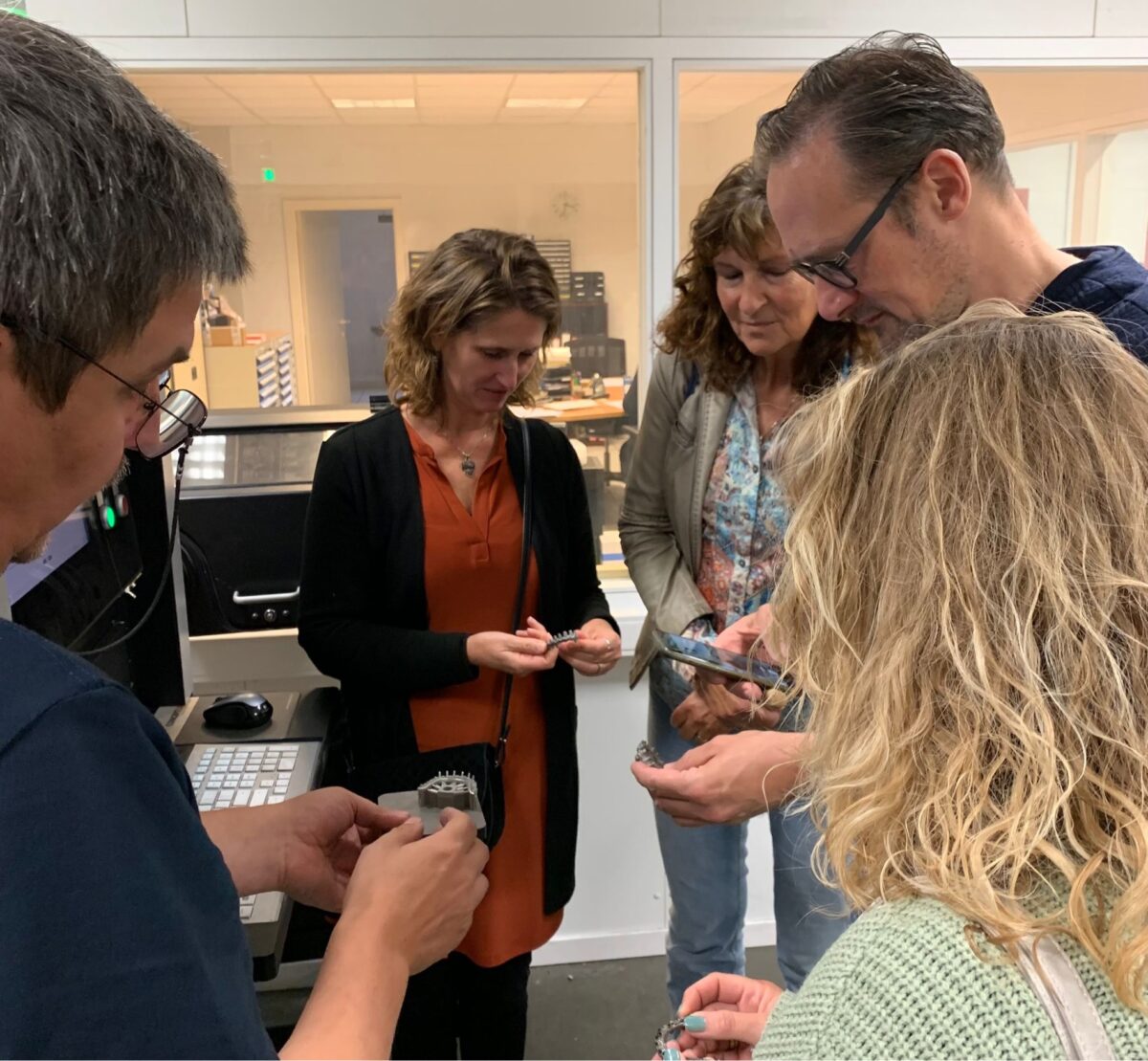

« Intellident nous demande régulièrement d’organiser une visite de notre salle de production pour les laboratoires faisant partie de leur clientèle. Cela ne nous pose aucun problème, au contraire ! La qualité et le savoir-faire ne s’expliquent pas, il faut les voir sur le terrain. Nous espérons que ces visites les aident à mieux comprendre nos processus. »

Vous souhaitez en savoir plus sur notre collaboration avec Vamac ?

Vous souhaitez visiter leur salle de production ? Contactez nos denticians pour d’autres questions ou pour une présentation sans aucune obligation.